Cet article est inspiré du communiqué de presse de MSR du 12.07.2017 (http://www.msr.ch).

Représenter des données de mesures volumineuses de manière claire, analyser rapidement les événements critiques et les documenter de manière concluante : Ce sont ces possibilités qu’offre le nouveau logiciel pour enregistreurs de données MSR ShockViewer spécialisé dans l’analyse d’événements de chocs et de charges dues aux chocs.

Lors du transport, les marchandises transportées sont soumises à une multitude d’influences extérieures qui peuvent les endommager. Les mini-enregistreurs de données et le nouveau logiciel MSR ShockViewer, comme ceux fabriqués par la société MSR Electronics GmbH à Seuzach, permettent de saisir, de mémoriser et d’analyser les principaux effets physiques sur les biens transportés (accélération, température, humidité relative, pression de l’air, lumière). Les données enregistrées restituent la totalité des conditions de transport d’une expédition de marchandises, facilitant ainsi l’optimisation des concepts logistiques et permettant aussi de répondre rapidement et à peu de frais aux questions quant à la responsabilité et à l’assurance qualité.

Les chocs sont les charges dues au transport les plus dommageables

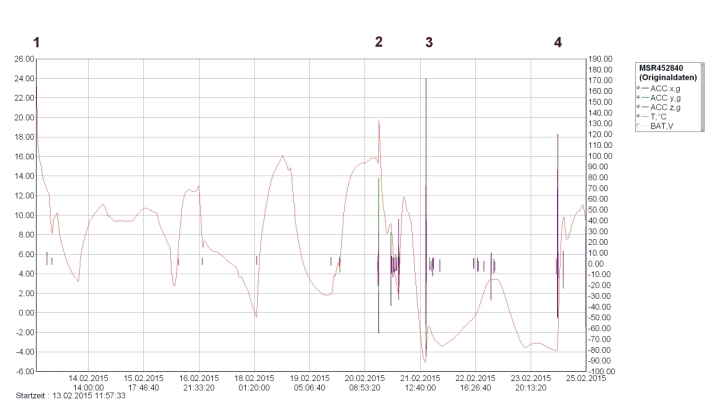

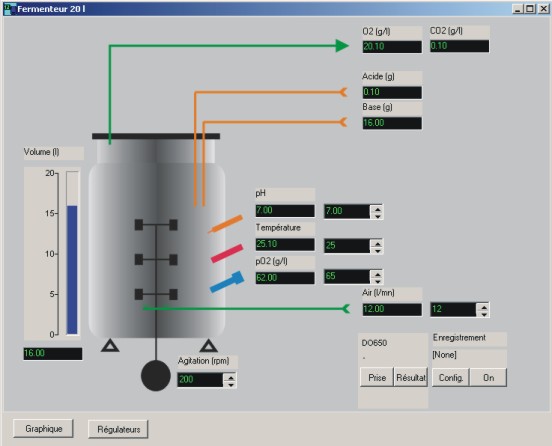

Sont considérés comme paramètres physiques les plus importants, qu’il convient de surveiller au sein d’une chaîne logistique et de transport, les accélérations, les événements de choc, les chocs et vibrations, car ils peuvent avoir des effets négatifs sur la construction mécanique de tout objet industriel ou d’usage courant. Afin de pouvoir saisir de telles charges dues au transport avec précision, il faudrait enregistrer une valeur d’accélération correspondante plus de 1000 fois par seconde, pour bien pouvoir saisir les vibrations aussi et les analyser en vue de leur caractéristique de fréquence. Le tout, bien entendu, dans trois axes spatiaux géométriques (x, y, z), afin de collecter des valeurs d’accélération dans toutes les directions. À cet égard, les mini-enregistreurs de données du type MSR165 avec enregistrement des chocs jusqu’à 15 g resp. 200 g et une cadence de mesure de 1600/s se sont révélés particulièrement efficaces. L’enregistrement de données du capteur d’accélération à 3 axes débute, au choix, au moment où un seuil d’accélération est dépassé ou bien à un moment défini. 32 valeurs sont enregistrées déjà avant l’événement de choc pour permettre de considérer aussi l’historique du choc lors d’une analyse g. Ainsi, l’utilisateur sait non seulement qu’un choc fort a eu lieu, mais il en connaît aussi le déroulement chronologique précis.

Les analyses précises permettent de démasquer les responsables des dommages

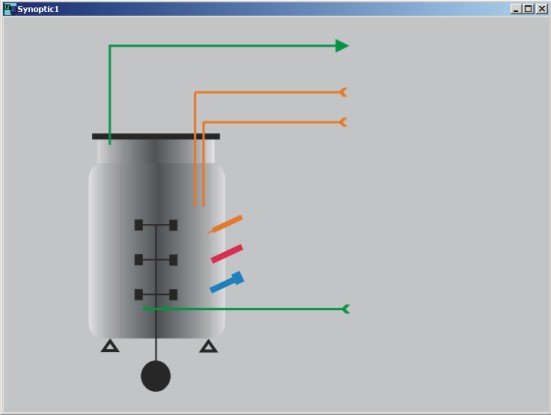

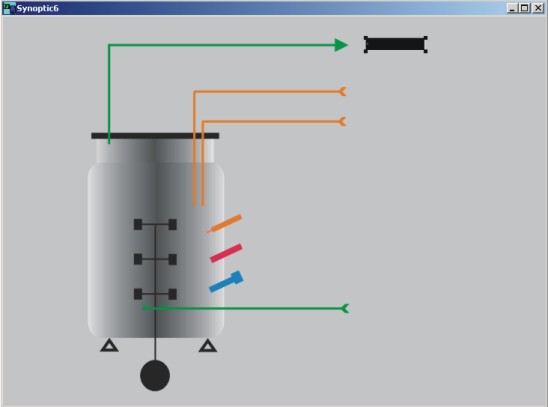

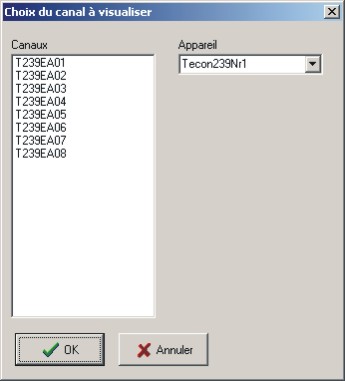

L’analyse des données de l’enregistreur – que ce soit pour déterminer un dommage ou pour améliorer des constructions d’appareils ou bien des emballages de transport – sera très précise avec le nouveau logiciel MSR ShockViewer à l’utilisation intuitive. Il permet de représenter même les enregistrements volumineux de l’enregistreur de données MSR165 de manière claire, d’analyser rapidement les événements critiques et de les documenter de manière concluante, aidé par des fonctions graphiques de zoom et de navigation sophistiquées. Cela vous permet d’examiner aussi bien la courbe de données que les points de mesure de chaque charge due aux chocs et d’exporter les données. Toutes les valeurs mesurées sont dotées d’un «tampon horaire» qui permet de reconstituer le moment d’un événement avec une précision à la seconde près – ce qui revêt d’une grande importance lorsqu’il s’agit d’apporter des preuves. D’autres données environnementales telles la température, l’humidité, la pression ou la lumière peuvent également être observées et triées graphiquement à l’aide du MSR ShockViewer. Ensuite, un seul clic suffit pour consulter un rapport.

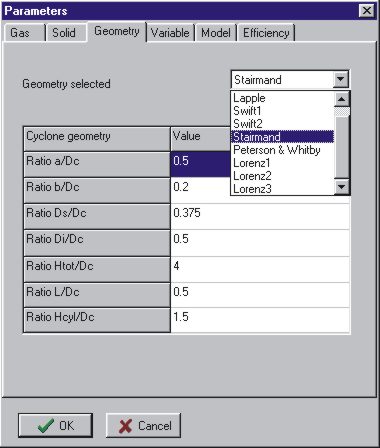

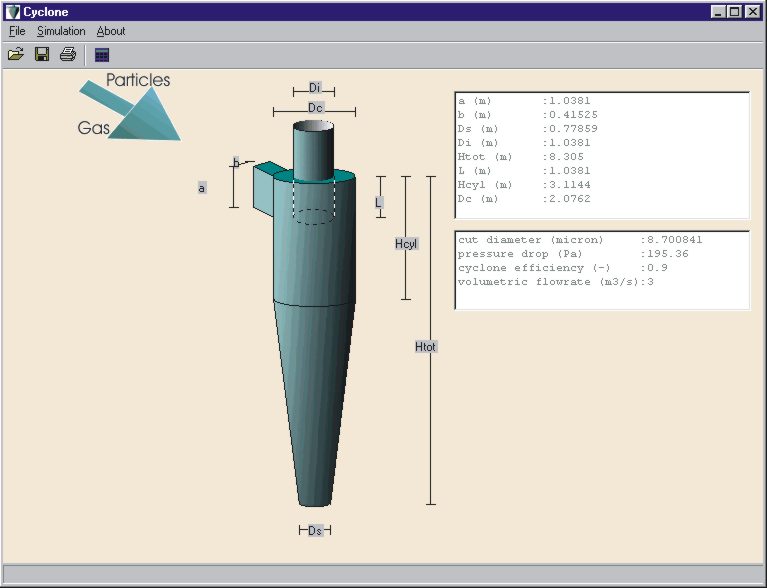

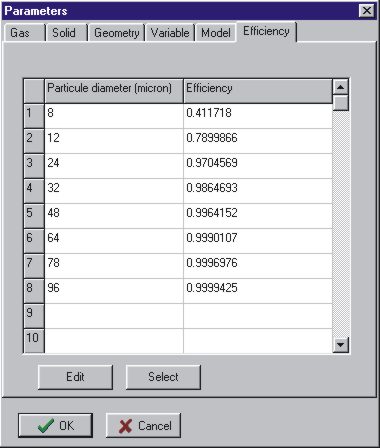

Vous pouvez choisir les différentes options sur la page de configuration de l’enregistreur MSR165.