Diese Seite presentiert ein Anwendungsbeispiel des Programms Siam.

Schritt 1: Öffnung eines neues Fensters.

Es wird ein leeres Fenster erzeugt (Bild 1).

Bild 1 Ein leeres ‚Synoptic‘ Fenster

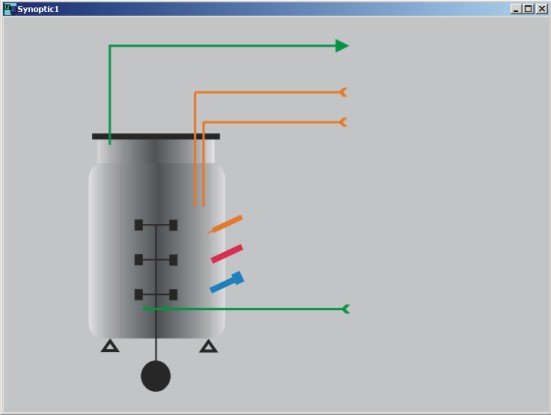

Schritt 2: Ein Bild importieren.

Das Bild kann zum Beispiel die zu automatisieren Installation enthalten (Bild 2).

Bild 2 Ein ‚Synoptic‘-Fenster mit Bitmap-Bild

Schritt 3: Gewünschte visuelle Komponente im Fenster hinzufügen.

Der gewünschte Komponente wird aus der Toolbox selektiert .

Bild 3 Toolbox für visuelle Komponent

Die gewählte visuelle Komponent wird durch klicken dort eingefügt, wo es der Benützer wünscht (Bild 4). Die einzelne Komponenten können bewegt oder gelöscht werden, solange das Programm im Konfigurationsmodus ist.

Bild 4 Eine visuelle Komponente einfügen

Schritt 4: Der Komponent mit einem Kanal verknüpfen

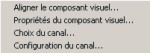

Um eine visuelle Komponente mit einem Kanal (Messung, Sollwert,…) eines Gerätes (Waage, A/D Wandler, etc…) zu verknüpfen, klickt man auf die Komponente mit der rechten Maustaste. Es wird ein Popupmenü angezeigt (Bild 5).

Bild 5 Popumenü für die Kanalwahl

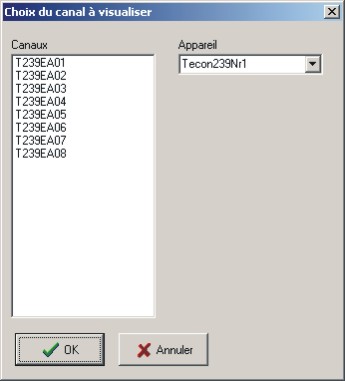

Man klickt auf Kanalwahl. Es erscheint ein neues Fenster. Der Benutzer kann hier den Kanal, der er verknüpfen möchte, anwählen (Bild 6).

Bild 6 Auswahlliste der Kanäle, die der visuellen Komponente zugeordnet werden können

Schritt 5 : Verknüpfter Kanal konfigurieren

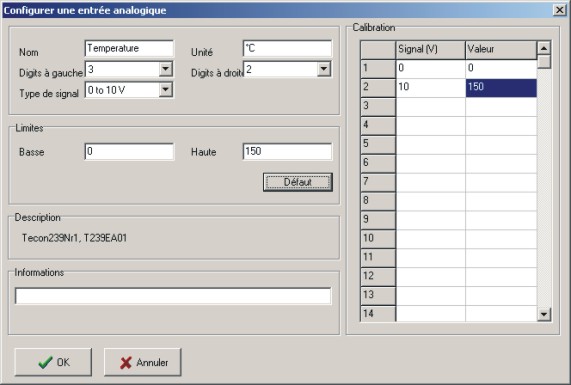

Der Kanal besitzt jetzt eine Grundkonfiguration. Um diese Konfiguration zu sehen oder zu ändern, klickt man mit der rechten Maustaste auf die Komponent. Es wird ein Popupmenü angezeigt (Bild 5). Man wählt jetzt die Option Kanalkonfiguration (Bild 7).

Bild 7 Konfiguration eines analogen Eingangs (hier z. B. Tecon 239)

Man kann zum Beispiel die Kanalname und die Kalibration ändern.

Schritt 6 und nachfolger: Die Erstellung und Verknüpfung weiterer visuelle Komponenten erfolgt genauso, d. h. mit dem Schritten 3-6.

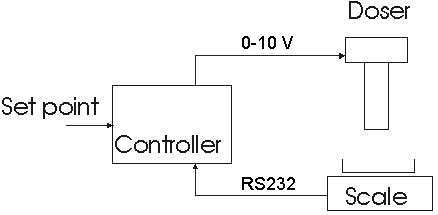

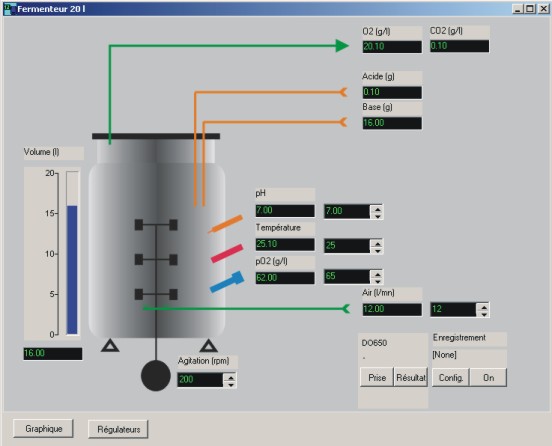

Das Gerät (hier das Interface Tecon 239) kann am PC angeschlossen werden und die Kommunikation gestartet werden.

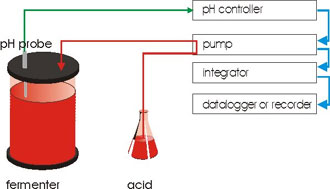

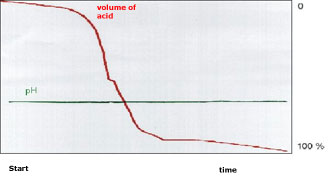

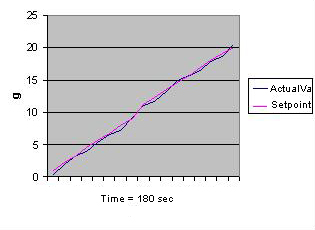

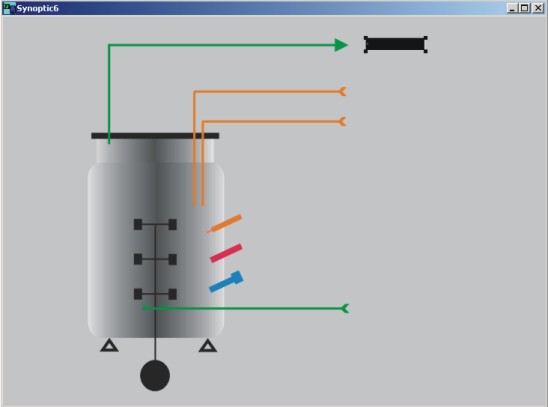

Bild 8 zeigt ein Beipiel für ein so erstelltes Fenster. Auch Fenster mit Trendkurven können auf diese Weise einfach erstellt werden.

Bild 8 Beispiel: Automatisierung eines Fermenters

Diese Konfiguration kann gespeichert und später modifiziert oder erweitert werden. Für spätere Anpassungen bietet die Software Siam, z. B. mit Waagen, zusätlichen Sensoren oder Reglern, eine sehr hohe Flexibilität.