Quelle: MSR, Artikel für Fachzeitschrift „Elektronik“ Nowember 2015

Dass Qualitätssicherung einer der wichtigsten Faktoren beim Herstellen von Präzisionsmessinstrumenten ist, liegt auf der Hand. Doch was passiert, wenn die hochempfindlichen Geräte das Werk verlassen? Hier ein Applikationsbericht über Miniatur-Datenlogger, die mechanische und thermische Belastungen auf dem Transportweg aufzeichnen und dafür sorgen, dass Qualitätssicherung einen weiteren positiven Aspekt hinzugewinnt.

Die seit 1972 in der industriellen Messtechnik tätige Trimos SA (www.trimos.ch) gilt als eines der weltweit führenden Unternehmenim im Bereich der dimensionalen Messtechnik.

Transportschäden müssen rasch und sicher analysiert werden

Das Unternehmen hatte aufgrund von regelmässigen Auswertungen von Kundendienst-Daten und von Beschwerden schon früher erkannt, dass Produktreklamationen in den meisten Fällen nicht etwa auf Material- oder Produktionsfehler zurückzuführen waren, sondern auf Schäden, welche während des Transports verursacht wurden. Dies hatte nicht nur eine Verärgerung der Kunden zur Folge. Um die Zufriedenheit seiner Kunden zu wahren, übernahm Trimos deshalb Reparaturkosten meist selber, statt sie auf den Verursacher abzuwälzen. Die Folgen waren für Trimos vielschichtig: hohe Kosten, Zeit- und Imageverlust.

Datenlogger zur objektiven Messwerterfassung

Es galt also, dem Verursachen der Schäden objektiv auf die Spur zu kommen und die Prozesse zu optimieren. Um die Transportbeanspruchungen in Zukunft genauer einschätzen zu können, entschied sich Trimos für Testversände mit Datenaufzeichnungsgeräten, sogenannten Datenloggern. Gewählt wurde das Modell MSR165 (Bild 2), weil sich dieser Datenlogger aufgrund seines integrierten Beschleunigungssensors, der Messfrequenz von bis zu 1600 Schockmessungen pro Sekunde, der hohen Speicherkapazität (1 Mrd. Messwerte) und dem langlebigen Akku besonders gut für Transportüberwachungen eignet. Der hochempfindliche 200g-Sensor registriert Beschleunigungen, die bei der Bewegung des Loggers entstehen, in allen drei Achsen: vor-zurück (x), rechts-links (y), auf-ab (z). Da an dem Datenlogger eine permanente Gravitation ansteht, kann hierüber auch die tatsächliche Lage ermittelt werden. Durch die Bestimmung der Lage und der Beschleunigungskräfte kann in der Datenanalyse erkannt werden, welchen Belastungen das Transportgut ausgesetzt war. Um auch Temperaturverläufe zu erfassen, wurde der MSR165 für den Einsatz bei Trimos zusätzlich mit einem Temperatursensor ausgestattet; möglich wären bei Bedarf auch Feuchte-, Druck- oder Lichtsensoren wie auch analoge Eingänge zur Verwendung eigener Sensoren.

Was geschieht mit dem Transportgut wann, wo, wie oft und wie stark?

Der MSR165 dokumentiert jede kleinste Veränderung mit exakter Zeitangabe. Anhand einer ausführlichen Studie konnte herausgefunden werden, was genau während der Transporte passiert, und welche Anpassungen – bei der Verpackung, beim Transportweg und bei den Transportmitteln – in Zukunft notwendig sind.

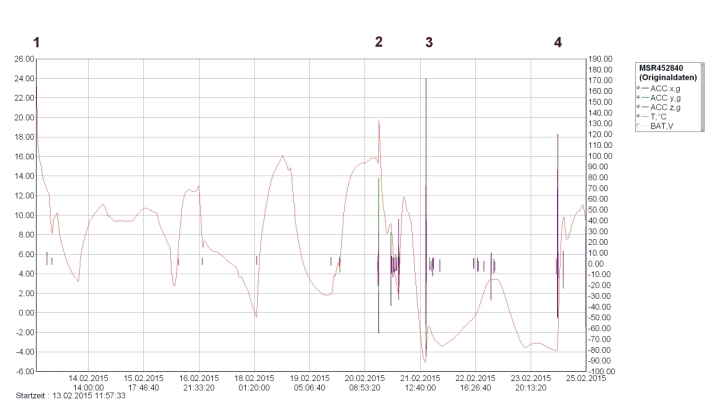

Eine erste Testreihe zielte darauf ab, die Eigenschaften der Verpackung zu prüfen. Diese Tests bestanden darin, ein verpacktes, hochsensibles Höhenmessgerät (Bild 1) unter verschiedenen Bedingungen (Höhe, Position des Aufprallpunktes etc.) fallen zu lassen, um die Geschehnisse während des Transports zu simulieren. Die Tests haben die Schwächen der Verpackung deutlich gemacht, so dass Verbesserungen vorgenommen werden konnten. Nachdem die internen Tests erfolgreich abgeschlossen waren, konnte die Testphase unter Realbedingungen beginnen. Der MSR165-Datenlogger wurde während des Verpackungsvorgangs jeweils kurz vor dem Versand direkt auf ein Trimos-Gerät angebracht. Danach wurden Transportgut mitsamt Logger an einige kritische Zustellorte geschickt, um die während des Transports erlittenen Stösse und Temperaturunterschiede werten zu können. Durchschnittlich blieb der Datenlogger zwischen dem Verlassen des Werks und der Ankunft am Zielpunkt 10 Tage auf dem Transportgut. Wie die Grafik eines typischen Transportablaufes zeigt (Bild 3), erfolgten die stärksten Belastungen auf der Y-Achse und die Temperaturschwankungen waren ausgeprägt.

Bild 1. Datenlogger MSR165 montiert an einem V3 Höhenmessgerät

Bild 3. Auswertediagramm einer Messung eines typischen Transportverlaufes: Die Messdaten zeigen, dass die stärksten Stösse beim Umschlagen und beim Endtransport vorgefallen sind. Mithilfe einer Zoom-Funktion lässt sich jedes Schock-Event detailliert ansehen. Die Messpunkte: 1: Verlassen des Werks, 1-2: LKW-Transport in der Schweiz und Flug in das Zielland, 2: Ankunft am Zielflughafen, 2-3: Umschlag und Zwischenlagerung, 3: Verladen durch einen örtlichen Spediteur, 3-4: Transport und Zwischenlagerung durch einen örtlichen Spediteur, 4: Ankunft beim Endkunden und Auspacken

Die Auswertung dieser Messdaten zeigte, dass die stärksten Stösse beim Umschlagen und beim Endtransport passieren. Jedoch hatte die optimierte Verpackung die notwendigen Eigenschaften gezeigt, um in der kritischsten Richtung (y) das Gerät gegen Stösse zu schützen. Massnahmen wurden ergriffen, um die Auswahl der örtlichen Spediteure zu optimieren. Aufgrund der Messwerte des MSR165 konnte die Verwendung der Verpackung der neuen Trimos-Höhenmessgeräte-Familie effizient bestätigt werden. Zahlreiche Zweifel bezüglich ihrer Fähigkeit, Transportstösse zu absorbieren, konnten auf diese Weise aus dem Weg geräumt werden.

Datenlogger MSR165 ist mit 2 Messbereich zur Verfügung, +/- 15 und +/- 200 g. Er kann mit anderen Sensoren ausgerüstet werden.

Hier finden Sie noch mehr Informationen: